伍德沃德电式转速传感器MPU 从硬件到软件开发的关键解析

伍德沃德(Woodward)作为全球领先的工业控制与能源解决方案提供商,其传感器产品在发动机、涡轮机及发电机组控制系统中扮演着至关重要的角色。其中,电式转速传感器,特别是MPU(磁性拾取传感器),是监测旋转设备转速的核心组件。本文将深入探讨Woodward MPU传感器的工作原理、硬件特性,并重点解析与之配套的软件开发要点。

一、Woodward MPU传感器硬件概述

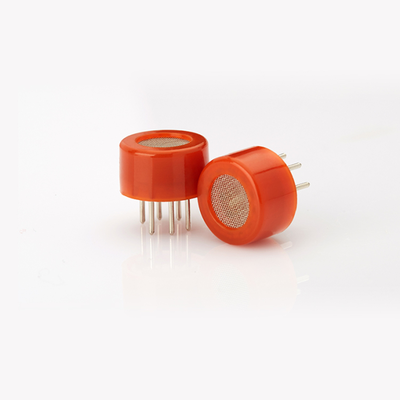

MPU传感器是一种无源、基于可变磁阻的装置。其核心工作原理是:当铁磁性齿轮(通常安装在发动机或转轴上)的齿经过传感器尖端时,会改变磁路的磁阻,从而在线圈中感应出一个交流电压信号。信号的频率与齿轮的转速成正比。

关键硬件特性:

1. 坚固耐用: 通常设计用于极端环境(高温、高振动、油污环境)。

2. 无需外部供电: 作为无源传感器,它从物理运动中产生信号,简化了系统布线。

3. 输出信号: 产生近似正弦波的交流电压信号,其幅值随转速升高而增大(通常在零点几伏到上百伏之间)。

二、MPU信号与软件处理的接口

MPU产生的原始模拟信号不能直接被数字控制器(如Woodward的PLC、调速器或专用控制模块)使用,需要经过调理和转换。这通常涉及硬件和软件的结合:

- 信号调理电路: 硬件层面,信号通常经过滤波(去除高频噪声)、限幅(保护后续电路)和整形处理。关键一步是将正弦波转换为方波(通过比较器电路),方波的频率即代表转速。

- 输入捕获单元: 在微控制器或数字信号处理器(DSP)中,方波信号接入“输入捕获”或“定时器/计数器”引脚。软件通过监测此引脚的电平跳变(边沿)来测量脉冲周期或频率。

三、软件开发的核心任务与算法

针对MPU的软件开发,主要嵌入在设备控制器的固件或底层驱动中,核心任务包括:

1. 频率/周期测量

- 方法A(测频法): 在固定时间门限内计数脉冲数。适用于较高转速,精度与门限时间成正比。

- 方法B(测周法): 测量两个连续脉冲边沿之间的时间(周期)。适用于低转速,能提供更快的响应。

- 高级方法: 结合两者优点的“M/T法”,或在高速DSP中使用高精度定时器进行周期测量。

2. 转速计算

- 基本公式:

转速 (RPM) = (脉冲频率 [Hz] * 60) / 齿轮齿数

- 软件需准确知道齿轮的齿数(这是一个关键的配置参数)。

3. 信号验证与故障诊断

- 幅值检查(间接): 虽然MPU无源,但信号调理电路可检测输入方波是否达到有效逻辑电平。长时间无脉冲或脉冲幅值过低可判定为“传感器故障”或“零速”。

- 合理性检查: 将计算的转速与发动机的物理极限(最大安全转速)及其他相关传感器(如凸轮轴传感器)信号进行比对,实现冗余校验。

- 抗干扰处理: 软件需实现数字滤波(如移动平均、中值滤波)以平滑因齿隙不均或轻微振动引起的转速跳动。

4. 实时性与中断处理

- 转速是发动机控制的关键实时参数。通常使用硬件定时器中断来捕获脉冲边沿,确保测量的即时性和准确性。中断服务程序(ISR)应尽量精简,仅记录时间戳,将复杂的计算任务留给主循环或低优先级任务。

四、集成至Woodward控制生态系统

在Woodward的整体控制方案(如EasyGen系列发电机控制器、PROACT系列数字调速器)中,MPU的软件驱动是底层基础服务。开发时需:

- 遵循Woodward特定的模块编程规范与API接口。

- 将转速变量提供给上层的控制算法(如速度PID调节、负荷计算、同步并网逻辑)。

- 通过Woodward的配置工具(如Toolkit软件)将齿轮齿数、传感器类型、故障阈值等参数设为可配置项,方便现场工程师调试。

五、开发与测试建议

- 模拟测试: 使用函数发生器模拟不同频率和幅值的MPU正弦/方波信号,全面测试软件的测量范围、精度和抗噪能力。

- 实物测试: 在实验室台架或实际机组上,对比软件计算结果与高精度转速表的读数,进行校准和验证。

- 极端条件测试: 模拟信号丢失、瞬时干扰、超高速和极低速情况,确保软件的鲁棒性和故障处理机制可靠。

###

Woodward MPU转速传感器的有效运用,离不开与之匹配的、稳定可靠的底层软件开发。从精准的脉冲捕获到智能的故障诊断,软件将原始的磁感应信号转化为控制系统赖以决策的可靠转速信息。理解其硬件原理,并运用恰当的实时软件技术进行信号处理,是确保整个动力或发电系统平稳、高效、安全运行的技术基石。对于开发者而言,这不仅涉及嵌入式编程技能,更需要对旋转机械特性及Woodward控制架构的深入理解。

如若转载,请注明出处:http://www.wyjcloud.com/product/45.html

更新时间:2026-02-24 22:14:53